工廠自動化已成為現(xiàn)代制造業(yè)的標配,從流水線機器人到智能控制系統(tǒng),生產(chǎn)效率與精度顯著提升。這種自動化更多依賴于預設程序與規(guī)則,缺乏自主學習和適應能力,距離真正的人工智能(AI)尚有一段距離。在這一進程中,物聯(lián)網(wǎng)(IoT)技術服務正扮演關鍵角色,既是連接自動化與AI的橋梁,也面臨諸多現(xiàn)實挑戰(zhàn)。

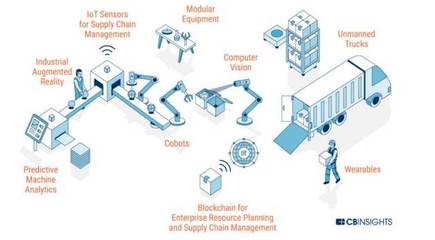

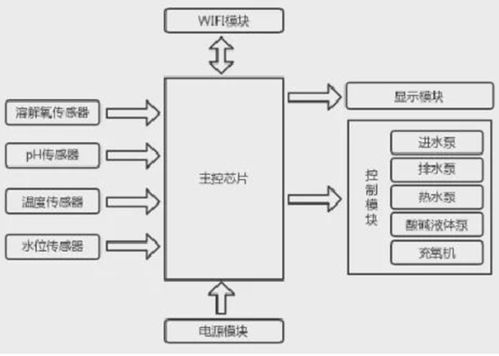

當前工廠自動化的核心在于機械與系統(tǒng)的協(xié)同,通過傳感器和執(zhí)行器實現(xiàn)生產(chǎn)流程的監(jiān)控與優(yōu)化。例如,自動化裝配線能精準完成重復性任務,減少人力誤差,但遇到突發(fā)故障或需求變化時,往往需要人工干預。相比之下,人工智能工廠應能自主分析數(shù)據(jù)、預測問題并動態(tài)調(diào)整策略,如通過機器學習優(yōu)化能耗或自適應質(zhì)量控制。物聯(lián)網(wǎng)技術服務通過連接設備、收集實時數(shù)據(jù),為這一轉(zhuǎn)型奠定了基礎。

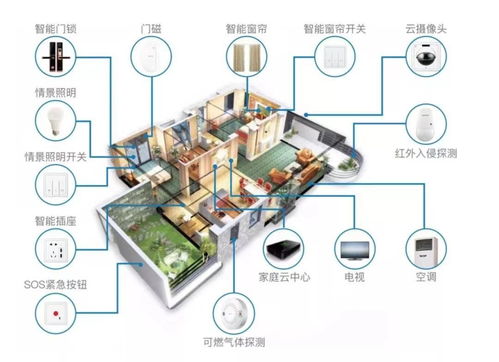

物聯(lián)網(wǎng)在工廠中的廣泛應用,使得設備互聯(lián)、數(shù)據(jù)流動成為可能。傳感器網(wǎng)絡監(jiān)測溫度、濕度和機器狀態(tài),云計算平臺處理海量信息,邊緣計算則實現(xiàn)即時響應。這些技術服務不僅提升了自動化水平,還為AI算法提供了訓練素材。例如,物聯(lián)網(wǎng)收集的生產(chǎn)數(shù)據(jù)可用于訓練預測性維護模型,從而減少停機時間。物聯(lián)網(wǎng)本身并非智能體;它更像神經(jīng)系統(tǒng),傳遞信息卻無法獨立決策。

要實現(xiàn)從自動化到人工智能的跨越,工廠需依賴物聯(lián)網(wǎng)技術服務的深化。數(shù)據(jù)整合是關鍵:物聯(lián)網(wǎng)平臺必須打破信息孤島,將生產(chǎn)線、供應鏈和客戶反饋融為一體,形成可供AI分析的綜合數(shù)據(jù)集。邊緣智能的推進能加速響應,通過在設備端部署輕量級AI模型,實現(xiàn)局部自主決策,如實時缺陷檢測。安全性不可忽視——物聯(lián)網(wǎng)設備的增加帶來了網(wǎng)絡攻擊風險,工廠需投資于加密和認證服務,以保障數(shù)據(jù)與操作安全。

盡管如此,挑戰(zhàn)依然存在。許多工廠的物聯(lián)網(wǎng)部署仍處于初級階段,老舊設備兼容性差,數(shù)據(jù)標準不一,這限制了AI的應用潛力。人才短缺是另一大障礙:工廠需要既懂工業(yè)流程又精通數(shù)據(jù)科學的復合型團隊,而當前技術服務往往偏重硬件,軟件與智能分析能力不足。成本也是一個現(xiàn)實考量,中小企業(yè)可能難以承擔全面升級的費用。

隨著5G、數(shù)字孿生等技術與物聯(lián)網(wǎng)融合,工廠將逐步邁向智能自治。物聯(lián)網(wǎng)技術服務商需提供定制化解決方案,幫助工廠分階段實施,從基礎自動化到數(shù)據(jù)驅(qū)動,再到AI賦能。例如,可以先通過物聯(lián)網(wǎng)監(jiān)控能耗,再引入AI算法進行優(yōu)化,逐步積累經(jīng)驗。行業(yè)合作與政策支持能加速這一進程,推動標準制定與資源共享。

工廠自動化是工業(yè)進步的基石,但人工智能才是未來的方向。物聯(lián)網(wǎng)技術服務作為連接二者的紐帶,正通過數(shù)據(jù)連接與處理能力,縮小現(xiàn)實與理想的距離。只有克服技術、人才與成本障礙,工廠才能從“自動化機器”蛻變?yōu)椤爸悄苌鷳B(tài)系統(tǒng)”,真正實現(xiàn)高效、靈活與可持續(xù)的生產(chǎn)。